Резюме: в статье рассмотрены различные варианты измерений температуры расплавов черных и цветных металлов, преимущества и недостатки данных методов.

Развитие литейного производства машиностроительных предприятий неотъемлемо связанно с их оснащением как технологическим оборудованием для производства плавки и литья различных марок металлов, так и оснащением современными приборами контроля качества выполнения технологических процессов плавки, с целью улучшения свойств выпускаемого металла.

Большая часть измерений приходится на долю контроля и регулирования температуры, как при плавке, так и при розливе металла.

На сегодняшний день в данном секторе металлургии широко используются переносные штанги со сменными одноразовыми пакетами платиновой группы различных конструкций, предназначенные для оперативных замеров температуры. Одним из основных недостатков данных устройств является очень короткий промежуток времени замера порядка 3..7 с при благоприятных условиях. Точность измерений температуры расплавленных металлов, в которых первичным звеном являются описанные выше одноразовые термопреобразователи, определяется сходимостью показаний термопреобразователя, погрешностью измерения и регистрации выходного сигнала датчика, методической погрешностью и, наконец, погрешностью градуировки.

Рисунок 1

Температура плавления большинства черных металлов лежит в диапазоне 1400…1700 °С. Для измерений температуры в данном диапазоне, как правило, используются термопары платиновой группы ТПР (тип B) с диапазоном измеряемых температур 600…1800 °С и вольфрам-рениевые ТВР (тип А) 1000…2500 °С. Следует отметить, что пределы допускаемых отклонений ТЭДС от НСХ 2 класса допуска для данных термопреобразователей согласно ГОСТ Р 8.585-2001 свыше 800 до 1800 °С рассчитываются по формулам:

±Δt = 0,0025×t, для ТПР

±Δt = 0,005×t, для ТВР,

где ±Δt – предел допускаемых отклонений термопреобразователя, °С;

t – измеряемая температура, °С.

Таким образом погрешность самого термопреобразователя при измерении температуры расплава черных металлов при 1600 °С составит ±4 °С для ТПР, ±8 °С для ТВР . Однако стоит отметить, что это при идеальных условиях измерения. Сюда не входит погрешность вторичного прибора, снимающего и преобразующего в температуру показания с термопреобразователя, а также методическая погрешность самого процесса измерения.

Исходя из этого, суммарная погрешность измерений расплава стали вышеописанным методом, как правило, составляет ±(6…20)°С для ТПР и ±(10…30)°С для ТВР и это в лучшем случае.

Авторами предлагается опробованный способ оперативного измерения температуры различных марок сталей, чугунов, а также цветных металлов, в основе которого лежит пирометрический метод измерений.

Однако вопросы достоверности результатов измерения температуры жидких металлов пирометрическим способом, связанные с задымленностью, наличием шлака на поверхности, изменяющимся коэффициентом излучательной способности зеркала расплавленного метала, никто не отменял. Инженерами предприятия предпринят ряд изобретательских решений, позволяющих устранить вышеперечисленные недостатки, и опробованы готовые решения на реальных промышленных объектах.

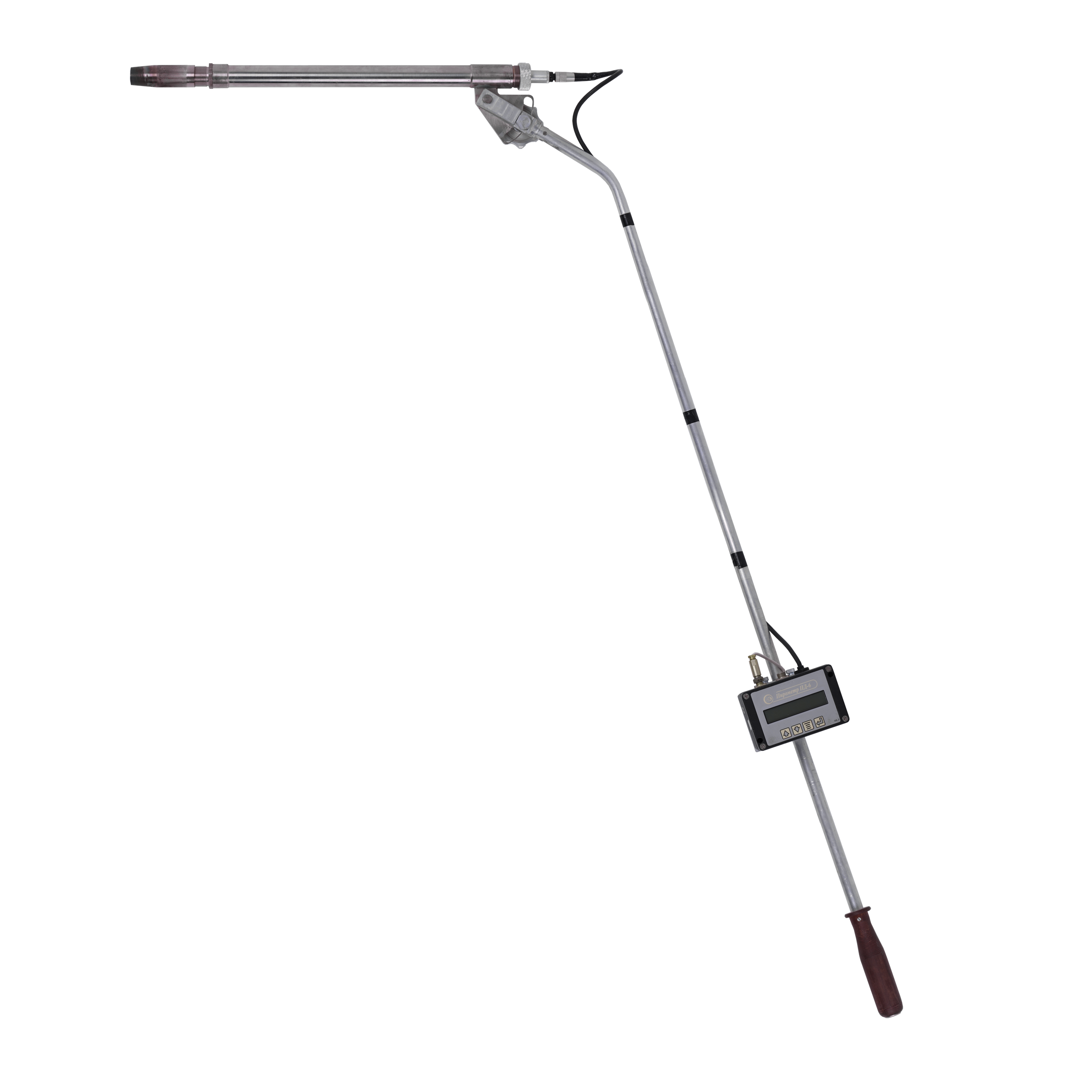

Рисунок 2

Для измерения температуры расплавов был разработан оптоволоконный пирометр ПД-6, отличающийся от классических пирометров тем, что приемник ИК-излучения и блок обработки сигнала разнесены с помощью высокотемпературного оптоволоконного кабеля, выдерживающего температуру до 200°С. Таким образом, приемник ИК-излучения с оптоволоконным кабелем может находиться в зоне измерений с повышенной температурой и электромагнитными помехами, где другие электронные приборы выходят из строя.

Для устранения влияния коэффициента излучательной способности на показания пирометра ПД-6 в расплаве металла с помощью специального чехла формируются полость с коэффициентом излучательной способности близкой к модели АЧТ, что повышает точность измерений пирометрическим способом. Учитывая, что применяемый чехол предназначенный для измерения температуры стали оптически прозрачен в диапазоне от 300 до 2500 нм, пирометр фактически "смотрит" непосредственно сквозь прозрачный чехол на полость, образованную в расплаве металла. Благодаря данному решению существенно снижается время термической реакции измерений до 4...7 сек с момента погружения в расплав чехла. На рисунке 1 показан процесс измерения температуры расплава стали в индукционной печи с помощью одного из вариантов конструкции чехла. Процесс измерений длился около 30 с, хотя показания установились спустя 4..7 с после ввода чехла в расплав. Скорость ввода чехла в расплав не нормировалась.

В качестве контрольного датчика для замера использовался термоэлектрический преобразователь ТПР 5.182.004, помещенный в кварцевую пробирку. Разность показаний между ними не превысила 4 °С при измеряемой температуре 1586 °С. На рисунке 2 видно, что разрушение чехла в расплаве не произошло.

Разрушение происходит после замера, в момент остывания металла. При его наличии на поверхности чехла образовывается металлическая корка, которая и приводит к его разрушению.

Для удобства измерений расплава металла в индукционных печах инженерами предприятия конструкция была переработана и видоизменена (рисунок 3). Нужно отметить, что данная конструкция позволяет легко менять различные типы чехлов и использовать ее как для измерения черных, так и цветных металлов в диапазоне температур 400....1800 °С.

Данная конструкция также позволяет уменьшить финансовые затраты, связанные с износом классических датчиков температуры, так как при выходе из строя замене подлежит лишь съемный чехол, стоимость которого существенно ниже стоимости термоэлектрических преобразователей платиновой группы.

Рисунок 3